Em projetos industriais complexos, é comum observar cronogramas que se estendem, frentes paradas por falta de liberação, equipes aguardando materiais e retrabalhos gerados por interferências. Esses fatores afetam o fluxo de produção e tornam ainda mais essencial a adoção de métodos que tragam previsibilidade e integração.

A metodologia LPS (Last Planner System) fortalece o processo de planejamento ao transformar o cronograma em um plano verdadeiramente executável, construído de forma colaborativa com quem está mais próximo da produção. O foco está em garantir alinhamento entre áreas, condições de trabalho preparadas e compromissos realistas, elevando a previsibilidade e a confiabilidade da execução.

Na Cardan, o LPS é o pilar da aplicação do Lean Construction, estruturando o planejamento e o controle da produção por meio de processos claros que conectam planejamento, execução, suprimentos e demais áreas em um único sistema de controle.

Se você quer se aprofundar no assunto, este artigo organiza tudo sobre o tema de forma prática, com foco em quem precisa de previsibilidade, governança de prazo e integração de disciplinas. Confira!

O que é Last Planner System (LPS)?

O Last Planner System (LPS) é uma metodologia de planejamento e controle da produção criada para a indústria da construção na década de 1990 pelos engenheiros Glenn Ballard e Greg Howell, dentro do movimento de Lean Construction.

O LPS estabelece um sistema colaborativo de planejamento que envolve diretamente os profissionais mais próximos da execução, garantindo que o plano seja realista, executável e alinhado à capacidade das frentes de trabalho.

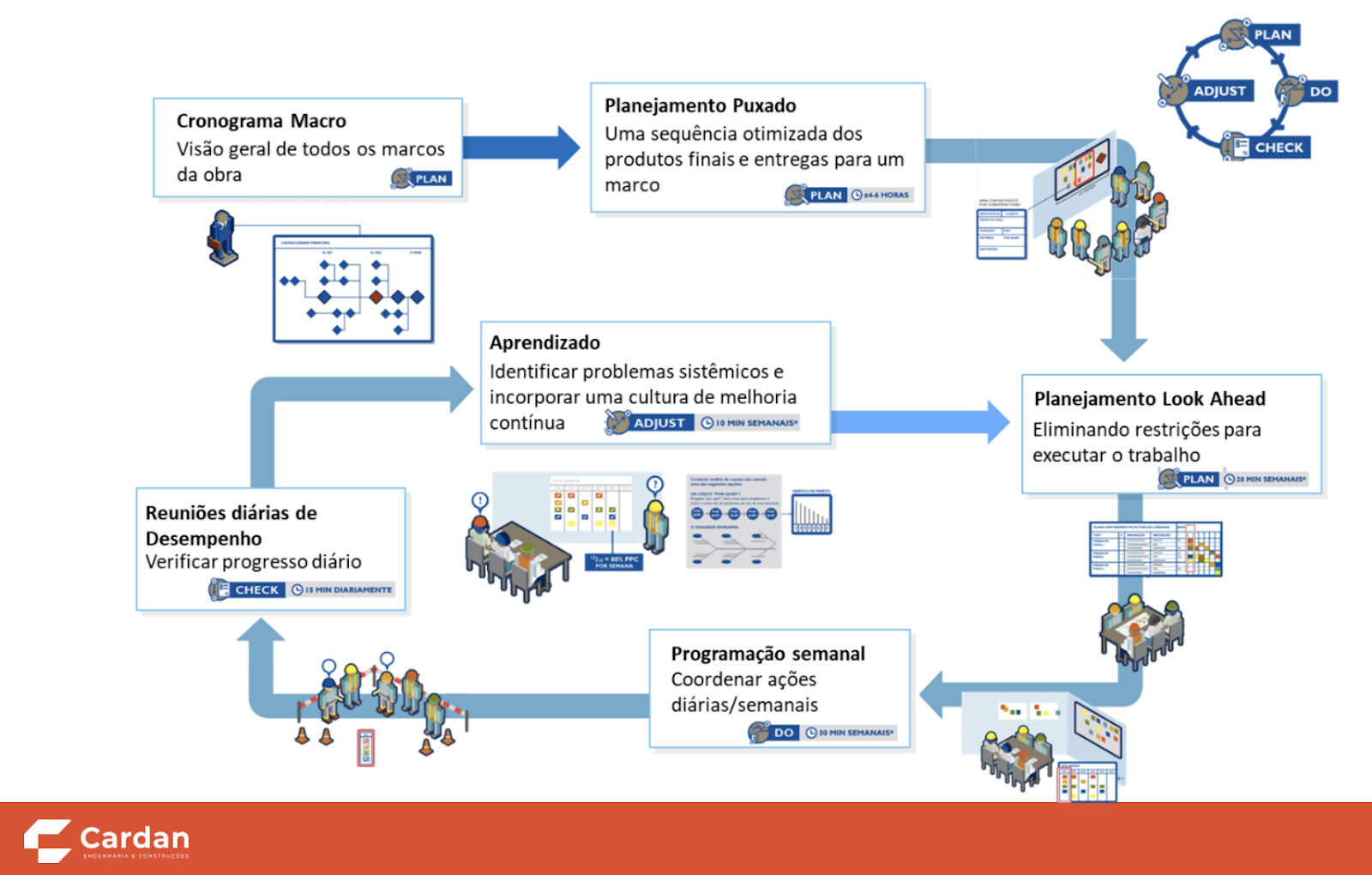

Diferentemente de uma abordagem baseada apenas em cronogramas macro, o LPS integra planejamento, execução e aprendizado contínuo, permitindo medir sistematicamente o cumprimento do plano e atuar sobre as causas de desvios.

O LPS é aplicado por meio de ferramentas práticas e rotinas estruturadas que conectam planejamento, campo e suprimentos, garantindo que as atividades avancem com condições adequadas, fluxo contínuo e alinhamento entre disciplinas.

Ele desdobra o plano em diferentes horizontes do longo ao curtíssimo prazo, utilizando planejamento puxado, Look Ahead, programação semanal e reuniões diárias de desempenho (check-in e check-out).

Essas práticas permitem antecipar restrições, reduzir variabilidade, alinhar responsabilidades e aumentar a confiabilidade da execução, assegurando que o projeto avance de forma coordenada e previsível.

Quais são os benefícios diretos da metodologia LPS?

Quando o planejamento passa a ser construído de forma colaborativa, com participação ativa de quem está mais próximo da execução, a dinâmica da obra evolui significativamente.

O LPS promove um ambiente em que engenharia, encarregados, supervisores, suprimentos e QSMS trabalham orientados por um mesmo plano, com responsabilidades claras e foco na remoção antecipada de restrições.

Isso se traduz em ganhos bem concretos para o projeto. Veja os principais!

Mais previsibilidade de prazo

No LPS, o plano não é simplesmente uma data definida previamente, mas o resultado de uma construção conjunta, baseada em capacidade produtiva real e em frentes preparadas. A metodologia reduz a distância entre o planejado e o executado ao longo das semanas, elevando a confiabilidade do cronograma.

Ao visualizar riscos com antecedência e tratar restrições antes da execução, o time consegue responder com mais segurança a questões críticas, como:

- “Estamos no caminho para cumprir este marco?”

- “Quais condições ainda precisam ser atendidas para a atividade ocorrer sem interrupções?”

Essa abordagem fortalece a governança de prazo e reduz a exposição do projeto a imprevistos operacionais.

Menos retrabalho e menos tempo perdido à toa

Interrupções no avanço das atividades podem ocorrer quando as condições de execução ainda não estão plenamente estabelecidas, como disponibilidade de materiais, liberação de área, atualização de documentos ou compatibilização entre disciplinas.

O Last Planner System antecipa a identificação desses pontos, contribuindo com um fluxo de trabalho mais estável e organizado.

A rotina de Look Ahead identifica e expõe restrições com antecedência, permitindo que as áreas responsáveis organizem as condições necessárias para o avanço das frentes de trabalho.

Na prática, isso resulta em menos interrupções no fluxo, menor necessidade de ajustes de última hora e maior direcionamento das equipes para atividades realmente produtivas, criando um ambiente de execução mais estável e previsível.

O resultado é claro: as equipes produzem mais, com maior estabilidade de fluxo e menor desgaste operacional, promovendo eficiência e melhor utilização dos recursos disponíveis.

Coordenação mais fluida entre áreas

A execução de um projeto industrial envolve múltiplas disciplinas altamente interdependentes: engenharia civil, montagem mecânica, elétrica, suprimentos, qualidade, QSMS e operação do cliente. Para que o avanço ocorra de forma contínua, é essencial que essas áreas atuem de maneira integrada e com visão compartilhada das prioridades.

O LPS favorece essa integração ao promover momentos estruturados de alinhamento, como sessões de Pull Planning, reuniões de Look Ahead e programações semanais. Nessas interfaces, os times analisam o mesmo horizonte de execução, ajustam sequências, negociam necessidades e tratam potenciais conflitos antes que impactem o andamento do projeto.

Além disso, o LPS fortalece a atuação preventiva de áreas como QSMS, suprimentos e engenharia, que passam a participar desde as etapas de preparação, garantindo janelas de liberação e abastecimento mais sincronizadas.

O resultado é um ambiente de trabalho mais coordenado, com fluxo estável, menor ocorrência de interferências e maior alinhamento entre todos os envolvidos, contribuindo para a entrega segura, organizada e previsível do projeto.

Quais são os princípios desse método de planejamento de obras?

Se a sua dúvida é o que significa LPS na prática, de fato, vale olhar para os princípios que sustentam a metodologia:

- colaboração real no planejamento: o plano não é imposto de cima para baixo. Ele nasce em sessões colaborativas (Pull Planning, Look Ahead, reuniões semanais) com participação de engenharia, produção, suprimentos, qualidade, QSMS e cliente;

- planejamento puxado (pull planning): em vez de iniciar a partir de uma data teórica, o LPS parte dos marcos finais e “puxa” o planejamento de trás para frente, considerando a necessidade do cliente e as interdependências entre disciplinas. Isso organiza melhor as transferências e reduz variações no fluxo;

- remoção antecipada de restrições: o foco da sessão de look ahead não é só listar atividades futuras. Seu objetivo é identificar e tratar, com antecedência, restrições relacionadas a projetos, liberações, materiais, interferências, acessos e permissões de trabalho, garantindo condições adequadas para a execução;

- prazos realistas e comprometidos: no planejamento semanal, cada frente de trabalho assume compromissos compatíveis com sua capacidade e com as condições preparadas. Não se trata de preencher uma planilha, mas de garantir entregas viáveis e coerentes com a realidade do campo;

- mensuração sistemática e aprendizado: A análise sistemática dos resultados, incluindo causas de não cumprimento e padrões de desempenho, alimenta o processo de melhoria contínua, promovendo ajustes progressivos e fortalecendo a previsibilidade ao longo do projeto.

Como a Cardan aplica LPS na prática em obras industriais?

Na Cardan, desde 2021, o Lean Construction vem sendo aplicado de forma sistemática em obras industriais, utilizando as ferramentas do Last Planner System para manter a equipe que executa no centro do planejamento, estabelecer prazos realistas e comprometidos e garantir resultados mais confiáveis nos cronogramas.

A aplicação do LPS na Cardan é sustentada por Procedimentos Operacionais Padrão (POPs) que padronizam as rotinas de planejamento colaborativo, preparação de condições e acompanhamento do fluxo de trabalho.

Essa padronização assegura que o processo seja conduzido com consistência, rastreabilidade e alinhamento entre áreas, mantendo coerência metodológica ao mesmo tempo em que respeita as particularidades de cada projeto e de cada cliente.

A seguir, apresentamos os principais componentes do LPS conforme adotados pela Cardan, demonstrando como o método é aplicado na prática e como contribui para gerar previsibilidade, integração e estabilidade de execução em obras industriais.

1. Pull Planning

A partir do cronograma macro, que apresenta a visão geral dos marcos e entregas do projeto, o primeiro passo é realizar uma sessão de Pull Planning. Nessa etapa, o planejamento é estruturado considerando um horizonte maior, geralmente cobrindo os próximos 60 a 90 dias, permitindo que o time visualize o encadeamento das etapas principais e compreenda como cada disciplina contribui para o avanço global da obra.

O Pull Planning trabalha “de trás para frente”, partindo do objetivo final (marco ou entrega) e reconstruindo a sequência lógica necessária para alcançá-lo. É nesse momento que as transferências entre áreas são discutidas, as relações de dependência ficam claras e o grupo define ordem, duração e interações entre as atividades.

2. Look Ahead e 6WLA

Após o Pull Planning, o próximo nível de detalhamento é o Look Ahead, que na Cardan opera, de forma estruturada, dentro de uma janela típica de 6 semanas (6WLA). Esta etapa é guiada por Procedimentos Operacionais-Padrão (POPs) específicos e tem como objetivo transformar o plano de fase em condições reais de execução no curto e médio prazo:

- antecipação e tratativa de restrições que possam impactar as semanas seguintes;

- análise das atividades críticas da janela de 2 a 6 semanas, avaliando maturidade e condições de execução;

- alinhamento integrado entre planejamento, produção, suprimentos, qualidade, QSMS e cliente, garantindo visão comum de prioridades;

- verificação de interferências e condições de campo, com visitas in loco quando necessário.

O propósito do 6WLA é garantir que, ao entrar na programação semanal, cada atividade já esteja plenamente preparada, com condições de execução verificadas e interfaces alinhadas. Assim, o planejamento semanal reflete trabalhos realmente prontos, fortalecendo a estabilidade do fluxo e a confiabilidade do avanço.

3. Programação semanal

Com as restrições tratadas no Look Ahead, a equipe de planejamento consolida a programação semanal, que é:

- estruturada por encarregado e/ou frente de serviço;

- validada com engenharia e produção durante as rotinas de Look Ahead;

- distribuída antecipadamente, garantindo que as condições necessárias estejam preparadas para o início da semana.

Na Cardan, além do cronograma, são utilizadas programações visuais por encarregado, o que facilita o entendimento no campo e apoia o alinhamento rápido durante os encontros diários.

A Programação Semanal representa um dos pontos centrais do LPS: os Last Planners, (responsáveis diretos pela execução) assumem compromissos claros sobre o que será entregue na semana, considerando prazos, quantidades e condições de execução.

4. Reuniões diárias de desempenho e gestão visual

Ao longo da semana, a execução é acompanhada por reuniões diárias de desempenho, que cumprem o papel de check-in/check-out do LPS. Durante a semana, a execução é acompanhada por meio de reuniões diárias e ágeis de desempenho, com foco em:

- verificar a produção realizada no dia anterior (check-out);

- confirmar as atividades planejadas para o dia (check-in);

- avaliar produtividade e ritmo de avanço;

- identificar interferências e desvios que possam impactar o andamento;

- realizar análises rápidas de causa, sempre que necessário;

- atualizar os quadros de gestão visual, garantindo alinhamento entre todas as frentes.

Essas rotinas fortalecem a integração entre planejamento e execução, permitindo respostas rápidas a desvios e necessidades identificadas e garantindo que as informações de campo sejam atualizadas de forma contínua.

Com isso, os sistemas de monitoramento e dashboards acompanhados por lideranças e pelo cliente refletem uma visão fiel do andamento da obra, ampliando a transparência, a confiabilidade do plano e a qualidade da tomada de decisão.

5. Aprendizado e ajuste contínuo

A etapa de aprendizado fecha o ciclo do LPS, permitindo que o time avalie, de forma estruturada, o comportamento da execução ao longo das semanas. Nesse momento, são analisados padrões de causas que impactaram o avanço, mudanças de contexto (escopo, condições de campo, interfaces de projeto, demandas do cliente) e oportunidades de aprimoramento no fluxo de trabalho.

O objetivo é identificar problemas sistêmicos e incorporar práticas que promovam uma cultura de melhoria contínua e excelência operacional. Esses aprendizados retroalimentam as próximas sessões de Pull Planning, Look Ahead e Programação Semanal, ampliando a maturidade do sistema LPS a cada novo ciclo e fortalecendo a capacidade da equipe de entregar com maior estabilidade, integração e previsibilidade.

Por que implantar LPS em projetos industriais?

O principal objetivo do Last Planner System é elevar a previsibilidade e a confiabilidade da execução, transformando cronogramas em planos realmente praticáveis. Na gestão de obras industriais onde atrasos têm impacto direto na produção, segurança operacional e resultados financeiros do cliente, previsibilidade deixa de ser uma boa prática e passa a ser um requisito essencial de sucesso.

Em ambientes com múltiplas áreas, janelas rígidas de parada, interferências com áreas em operação e grande dependência de fornecedores, o LPS ajuda a transformar um cronograma teórico em um plano executável, construído e acompanhado em conjunto por engenharia, obra, suprimentos, operação e cliente.

Nas obras industriais conduzidas pela Cardan, a aplicação consistente do LPS tem proporcionado resultados recorrentes, tais como:

- maior previsibilidade de prazo e controle de marcos contratados: os marcos deixam de ser apenas datas no cronograma e passam a ser desdobrados em compromissos semanais, acompanhados por rotinas de planejamento e monitoramento estruturadas. Isso permite agir preventivamente, proteger entregas críticas e aumentar a segurança do prazo contratual;

- aumento da qualidade de preparação e menor necessidade de ajustes em campo: ao expor antecipadamente restrições e dependências, o 6WLA eleva o nível de preparação das frentes de trabalho. Esse preparo mais rigoroso reduz a necessidade de ajustes operacionais durante a execução, fortalecendo a qualidade técnica do trabalho e garantindo avanços mais estáveis e bem coordenados.

- melhor uso de recursos de campo e de capital humano: com frentes de trabalho mais bem preparadas e interfaces previamente tratadas, o avanço das atividades ocorre de forma mais estável e contínua. Esse ambiente reduz variabilidades no fluxo de produção e possibilita um aproveitamento mais eficiente da capacidade das equipes, resultando em ganhos de produtividade e em decisões mais técnicas sobre alocação de recursos;

- integração mais fluida com suprimentos e logística mais eficiente: a antecipação das demandas de obra possibilita que suprimentos planeje aquisições e entregas com maior precisão, assegurando fluxo contínuo de materiais e reduzindo a necessidade de ajustes logísticos de última hora. Isso contribui para um processo mais estável e coordenado entre obra, fornecedores e planejamento.

- ambiente mais colaborativo entre Cardan, cliente e fornecedores: as rotinas do LPS funcionam como um fórum estruturado entre Cardan, cliente e fornecedores. Os problemas aparecem mais cedo, são tratados de forma colaborativa e as decisões passam a ser baseadas em informação confiável, promovendo coprodução de resultados e não simplesmente cobrança.

LPS como motor de previsibilidade em obras industriais

A aplicação do Last Planner System responde a questões centrais para Engenharia, Suprimentos e Operação em projetos industriais: como aumentar a previsibilidade do cronograma? Como integrar equipes e disciplinas de forma efetiva? Como reduzir variabilidades e garantir condições adequadas de execução?

Ao combinar planejamento colaborativo, tratamento antecipado de restrições, compromissos claros de execução e rotinas estruturadas de acompanhamento, o LPS transforma cronogramas em planos realmente executáveis, aumentando a estabilidade do fluxo e fortalecendo a governança técnica do projeto.

Na Cardan, trabalhar com Lean Construction é ter clareza de objetivos e foco no valor entregue ao cliente. Essa metodologia é aplicada por meio de processos claros (POPs), práticas estruturadas e indicadores de desempenho que fortalecem a tomada de decisão técnica e promovem transparência em todas as etapas do projeto.

Se você está avaliando implementar LPS em um projeto ou quer elevar a previsibilidade do seu portfólio de obras industriais, o próximo passo é simples.

Converse com a Cardan para entender como estruturar a metodologia Lean na realidade da sua planta e transformar seu cronograma em resultados confiáveis.